Motoren und Technik8 min Lesezeit

Die Sache mit dem Fliehkraftregler

Zuverlässiger Betrieb eines Bootsdiesels nach Generalüberholung im Leerlauf/Standgas

Wie der instabile Leerlauf, Stottern und Absterben bei niedriger Drehzahl nach der Motorinstandsetzung mit geeigneten Federn des Fliehkraftreglers zur nächsten Saison hoffentlich behoben ist. Dazu wurde der Motor erneut aus- und eingebaut.

Von Erdmann Braschos, veröffentlicht am 28.11.2024

Das erwartet Sie in diesem Artikel

- Thema Leerlaufdrehzahl und zuverlässiger Betrieb im Standgas

- wo und wie die Mindestdrehzahl eingestellt wird

- empfohlene Mindestdrehzahl

- Einblicke in die Funktion des Fliehkraftreglers

- Beschaffung eines gebrauchten Originalteils

- preiswerte DIY-Lösung mit eigener Montagevorbereitung und eigenem Einbau des Motors an Bord nachher

- Probelauf an Land im Winterlager

Artikel vorlesen lassen

Diese Beiträge beschreiben die Geschichte meiner beharrlichen Störungssuche an einem betagten 35 PS Volvo Penta Dreizylinder und die Generalüberholung neulich. Es bleibt die Frage, warum er neuerdings infolge absackender Drehzahl im Standgas ausgeht. Darum geht es jetzt.

Seit 4 ½ Jahrzehnten bin ich mit einem Volvo Penta Dreizylinder vom Typ MD17C Baujahr 1979 unterwegs. Abgesehen von schleichend zunehmenden Startschwierigkeiten lief er an Bord meiner Swede 55 zuverlässig, bis er 2006 aus heiterem Himmel im Großen Belt vor Langeland ausging.

Es stellte sich heraus, dass es nicht am Motor, sondern an der Spritversorgung lag. Das von oben in den Tank ragende Kupferrohr zur Spritentnahme war nach knapp drei Jahrzehnten auf halber Höhe durch gegammelt und zog Luft, was sich erst bei einem gewissen Dieselfüllstand bemerkbar machte. Es war von außen nicht zu verstehen, erst beim Öffnen des Inspektionsdeckels. Ich ersetzte das Kupferrohr durch eines aus Niro. Der Bootsmotor lief wie gehabt zuverlässig, wenn er denn an war.

Bei aller Bereitschaft und Geduld, technische Probleme an Bord zu beheben, wollte ich das Boot einfach nutzen und es segeln. So beschloss ich, bis auf Weiteres mit dem Manko zu leben, indem ich die Maschine mit der nötigen Aufmerksamkeit und einer speziellen Routine anließ. Die Startschwierigkeiten blieben die nächsten 14 Jahre.

Dazu war der Gashebel mehr als die Hälfte nach vorn zu neigen. Dann wurde der Absteller (Dekompressionshebel) gezogen und wieder hereingeschoben. Wie mir ein Techniker mal erklärte, passiert dabei Folgendes: Die Nullstellung wird durch den Gashebel überwunden und der Stoppknopfzug betätigt einen federbelasteten Hebel in der Einspritzpumpe, der ansonsten als Vollastanschlag den Gaszug, genauer dessen Mimik in der Pumpe, begrenzt. Er lässt nun einen zusätzlichen Weg fürs Gasgestänge zu. So wird mehr Diesel gefördert als in der Vollgasstellung des Gashebels. Er wirkt gewissermaßen wie ein zweiter Gaszug in der Pumpe, der erst ab „Volllast aufwärts“ wirkt. Durch die zusätzliche Dieselmenge springt der Motor schneller an.

Im Herbst 2020 entdeckte ich, dass das Gehäuse des Dieselvorfilters undicht war. Ich ersetzte den Vorfilter durch ein neues Modell. Der Motor sprang jetzt besser an, musste jedoch wie gehabt mit reichlich Gas angelassen werden. Kam er mangels Drehzahl ins Stottern und ging aus, war der zweite Startversuch wie all die Jahre vorher mühsam. Ich habe es im Beitrag mein tannengrüner Kumpel beschrieben.

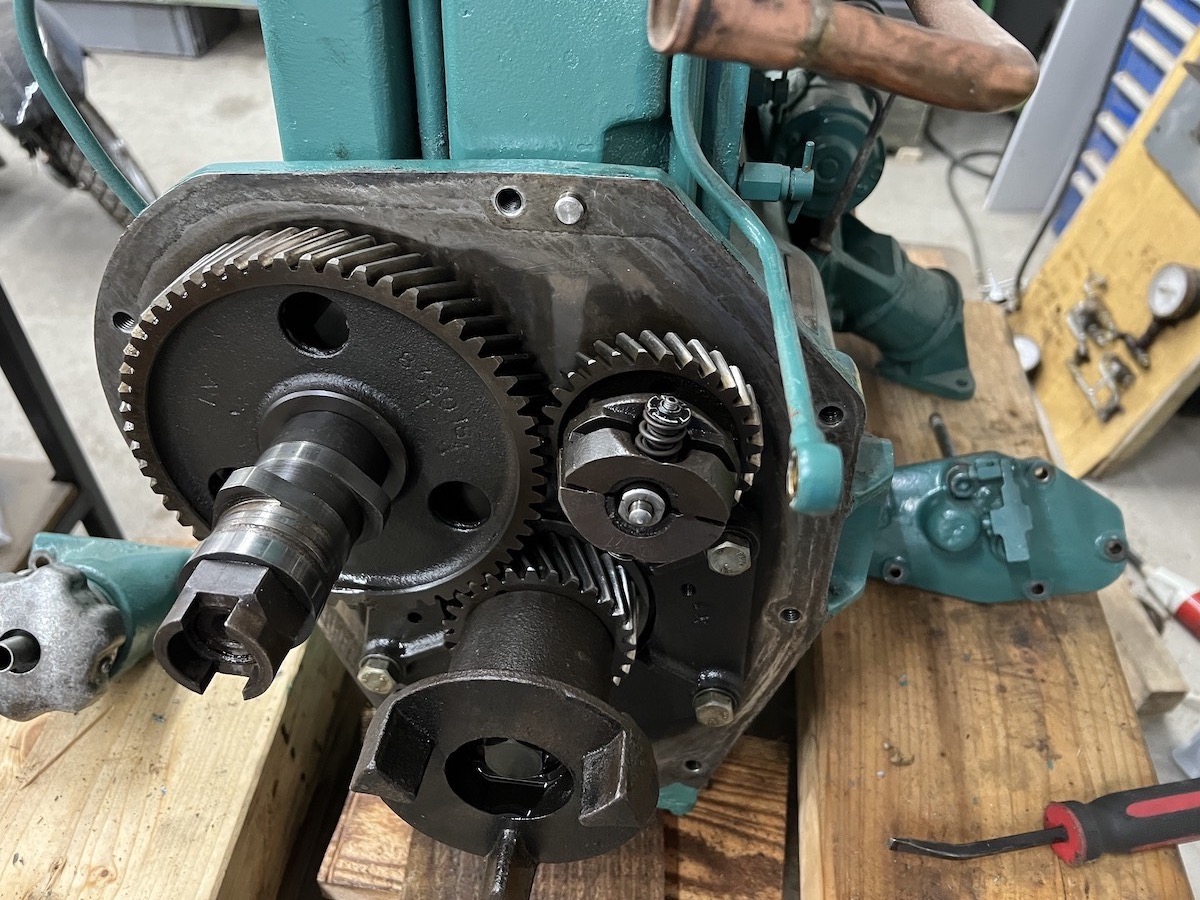

Im Herbst 23 entdeckte ich nach 43-jährigem Betrieb dann beim Einwintern des Bootes Öl in der Motorbilge. Ich baute den Motor aus und brachte ihn einem Techniker zwecks Überholung in den Wintermonaten. Die üblichen Ursachen für Ölverlust beim betagten Bootsdiesel sind meist an der Ölwannendichtung oder den Simmerringen der Kurbelwelle zu finden. Wie sich angesichts des ausgebauten und neben dem Boot hängenden Motors zeigte, war beides nicht der Fall. Letztlich war es eine beschädigte Dichtung zwischen dem Motor und dem dahinter sitzenden Radgehäuse. Dennoch wurden anlässlich der Motorüberholung vorsorglich die Simmerringe ersetzt und auch sonst alles gemacht. Ich habe es in diesem Beitrag beschrieben.

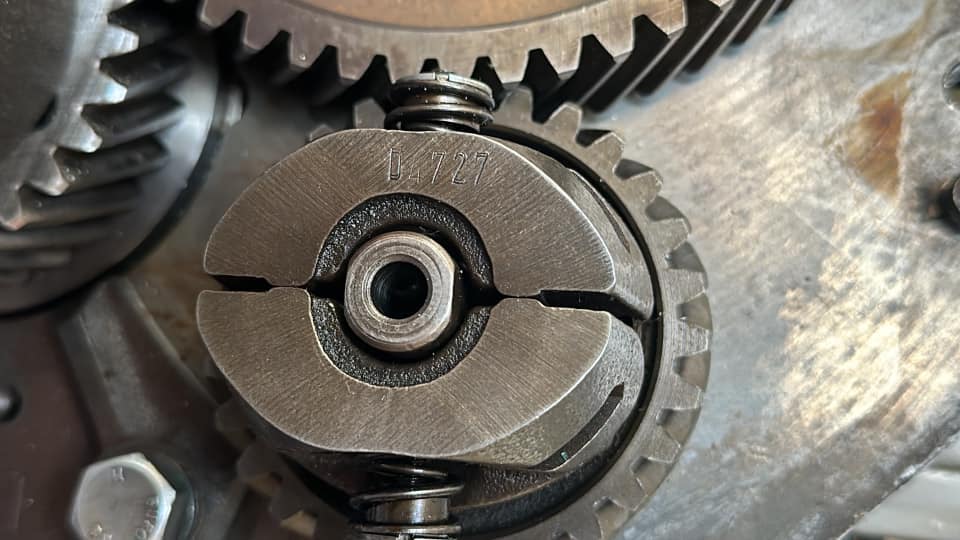

Beim Zusammenbau der Maschine bemerkte der Techniker, dass die Federn des Fliehkraftreglers zur lastabhängigen Einstellung der Fördermenge ausgeleiert waren. Die Anschläge zur Justage des Federdrucks waren bereits einige Umdrehungen weiter als üblich hineingedreht. Üblicherweise sitzen sie fast am Ende des Gewindes, waren jedoch etwa 5 mm enger.

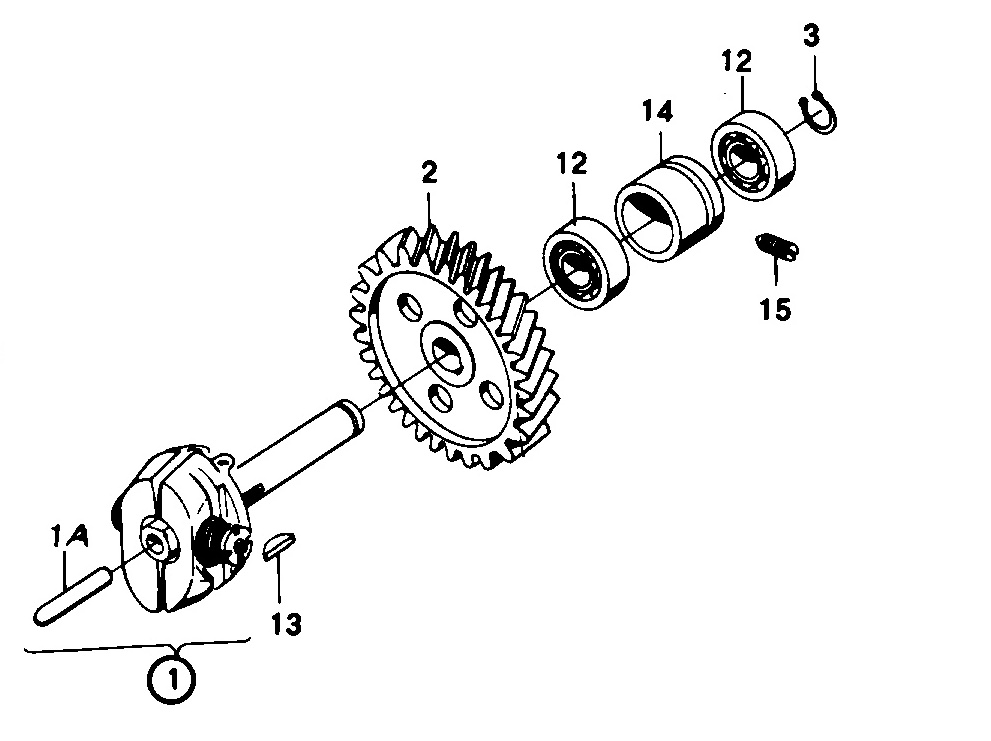

Der Fliehkraftregler besteht aus zwei Gewichten, die auf der Achse sitzen. Je nach Umdrehungsgeschwindigkeit wandern sie nach außen und steuern die Spritzufuhr. Besagte Druckfedern gleichen die Fliehkraft des Reglers aus. Die Federn haben Anschläge in Gestalt von Muttern, die sich durch die kleine Öffnung einer Inspektionskappe einstellen lassen. Es ist nicht möglich, die Federn von außen durch den geöffneten Inspektionsdeckel zu wechseln. Die Gefahr, dass sie beim Aus- und Einbau ins Radgehäuse fallen, ist zu groß.

Leider wurde das Problem erst beim abschließenden Probelauf des Motors im Frühjahr in der Werkstatt entdeckt. Da es von Volvo Penta bedauerlicherweise keine Informationen zu den Einzelteilen des Fliehkraftreglers gibt, musste ich den Motor mit diesem Manko im Mai 24 für die Saison einbauen. Auch die Vertretungen und Servicetechniker wissen erstaunlich wenig zu diesem Thema. Es ist ein Detail dieser schon lange nicht mehr gebauten Maschine.

Weder die Federn noch der gesamte Fliehkraftregler sind als Ersatzteil von Volvo Penta zu bekommen. Damit der Motor halbwegs sicher läuft, wurde die Leerlaufdrehzahl sicherheitshalber auf 1.100 U/Min statt den vorigen 800 eingestellt. Dennoch ging er in der Saison 24 wiederholt im Leerlauf aus.

Er sprang jetzt prompt wie ein neuer Motor an. Und wenn er mangels Drehzahl ins Stottern kam und ausging, sprang er beim zweiten Startversuch deutlich besser an. Mal blieb der Motor eingekuppelt im Standgas an, mal ging er aus. Ebenso war es ausgekuppelt. Es war wie beim Hornberger Schießen. Damit kam ich in der Saison 24 klar, soweit ich ausgekuppelt die Drehzahl anhob, sie im Auge behielt und Anlegemanöver so langsam fuhr, dass beim Umschalten von Vorwärtsfahrt zum Rückwärtsgang Platz und Zeit zum erneuten Anlassen blieb. So konnte es natürlich nicht bleiben.

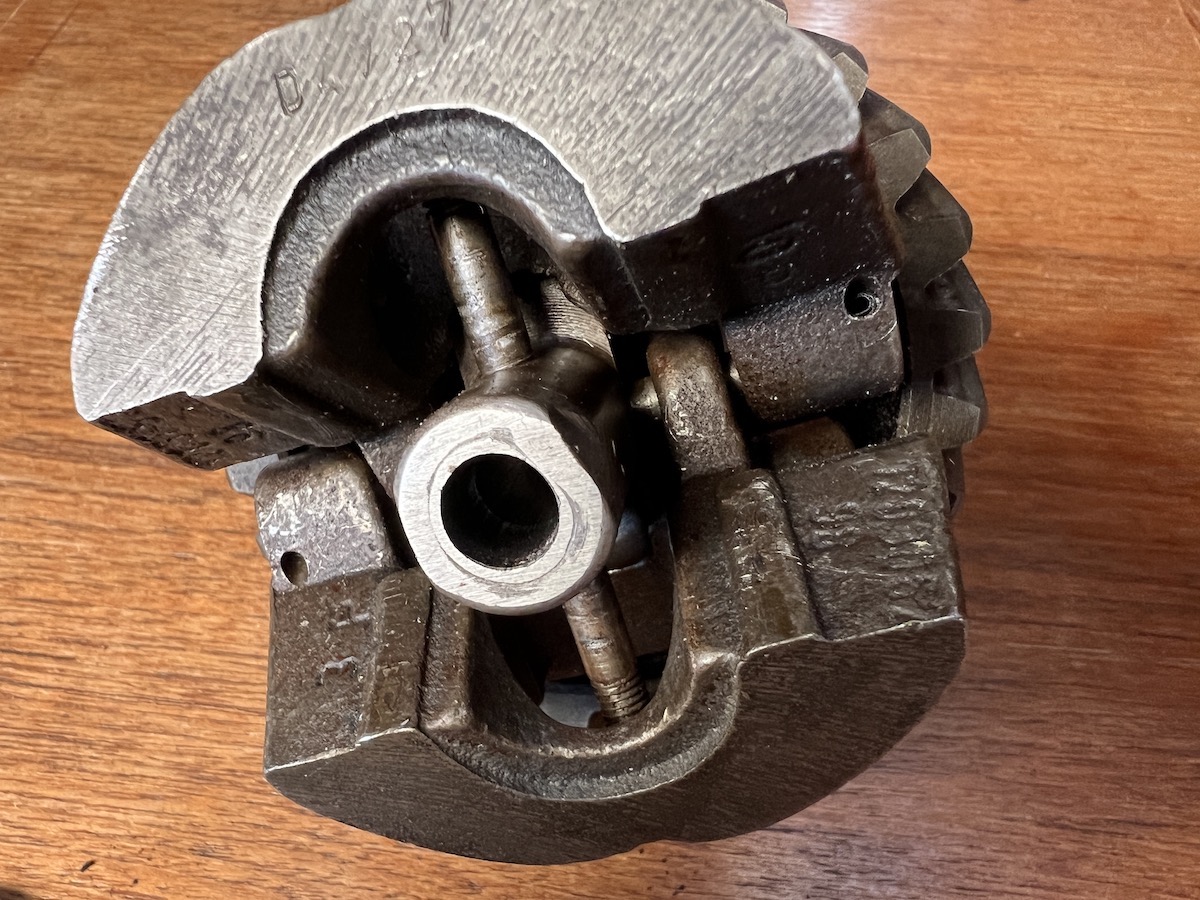

Nun war guter Rat teuer. Es stellte sich die Frage, wie ich an die Federn des Fliehkraftreglers komme. Eine Möglichkeit war, die Federn anhand der ausgeleierten Muster im Herbst nachmachen zu lassen. Dazu müssen der Federweg und die sogenannte Federrate bekannt sein. Es gibt Spezialisten, die Federn aller Art herstellen. Vorläufige Kosten pro Feder etwa 80 €.

Dank Verlinkung des Beitrags zur Motorinstandsetzung bei Facebook bot mir ein Bootseigner aus Stralsund einen Fliehkraftregler für 120 € zunächst zur Ansicht an. Der niederländische „Ship Outlet Store (SOS), Specialized in Volvo Penta Parts“ hatte ebenfalls einen kompletten Fliehkraftregler. Inhaber Cas Piepers benötigte zwei Wochen, um das Teil aus dem Lager zu holen und Fotos zu schicken. Schließlich bot er es für 295 € zuzüglich Versand an, ohne Rücknahme. Hier wurde versucht, aus einer Notlage Kapital zu schlagen.

Als ich den Fliehkraftregler hatte, blieb die Frage, wie die Federn ersetzt werden. Der Fliehkraftregler ist durch eine kleine Öffnung rechts oben im Radgehäuse zugänglich. Durch dieses Loch ist die Federspannung mit einer Mutter am äußeren Anschlag um einige Gewindegänge verstellbar. Die Federn lassen sich durch dieses Loch vielleicht mit großem Geschick und Glück herausnehmen und einbauen. In der Praxis wohl nicht. Also musste der Motor wieder raus. Dazu brachte ich das Boot früher als üblich ins Winterlager.

Anfang September bereitete ich in einem halben Tag alles vor. Die Bowdenzüge, Sprit- und Kühlwasserleitungen nebst Verkabelung waren in einem halben Tag demontiert. Ich war seit dem vorigen Herbst mit dem Motorausbau und seit Mai mit dem Einbau der Maschine noch im Thema.

Dann kam der Techniker und wir hoben die Maschine unter einem selbst gebauten Galgen im Boot an. Eine eigene Hebevorrichtung hat den Vorteil, dass man unabhängig vom örtlichen Kran arbeiten kann. Der Saildrive wurde vom Techniker abgenommen und das Radgehäuse auch. Damit war der Fliehkraftregler ringsum zugänglich und er konnte die äußeren Federn des gebrauchten Fliehkraftreglers einsetzen.

Das Radgehäuse mit Einspritzpumpe und der Saildrive wurden montiert und die Maschine wieder auf dem Motorbock abgesetzt. Es dauerte etwa drei Stunden. Nun war ich wieder mit dem etwa halbtägigen Anschluss der Maschine an Sprit- und Kühlwasserleitungen, Elektrik und Auspuff dran. Beim zweiten Herbsttermin entlüftete der Techniker die Spritversorgung und nahm den Motor in Betrieb. Er sprang prompt an und blieb im Leerlauf stabil. Ob er im Standgas auch eingekuppelt an bleibt, ist bislang nicht klar, da es getriebeseitig keinen Wasserwiderstand vom Propeller gab. Wie erwähnt, stand das Boot bereits am Land.

Diese Frage lässt sich erst im Frühjahr bei der ersten Probefahrt auf der Trave beantworten. Da wird sich dann zeigen, wie sich die nicht ausgeleierten Federn des Fliehkraftreglers bei jeweiligen Drehzahlen und abgerufener Leistung machen.

Der Probelauf erfolgte mit einer provisorischen Kühlung aus einem 25-Liter-Wasserkanister. Das Frischwasser diente zugleich zum Spülen des äußeren Kühlkreislaufs. Danach wurde der äußere Kühlkreislauf mit Frostschutzmittel (bis -15° C) winterfest gemacht.

Einstellung der Leerlaufdrehzahl

Falls Sie sich selbst einmal mit dem Thema beschäftigen: Die empfohlene Mindestdrehzahl Ihrer Maschine steht im Handbuch. Sie wird am entsprechenden Bowdenzug anhand der Hebelstellung und des entsprechenden Anschlags eingestellt. Ich hatte sie die Jahre zuvor Schritt für Schritt auf 650 U/min heruntergeregelt. Bei der Wiederinbetriebnahme des Motors machte mich der Techniker darauf aufmerksam, dass die niedrige Leerlaufdrehzahl dem Motor schadet, weil sie auf die Lager geht. Besser sind beim MD17C 800 U/min.

Schön wäre es, wenn die Motorinstandsetzung mit dieser Finesse zum Abschluss käme und der generalüberholte Motor die nächsten Jahre schlicht anspringt, im Leerlauf ausgekuppelt und im Standgas mit eingelegtem Vor- oder Rückwärtsgang an bleibt. Es ist vom Innenleben her ein neuer Motor. Ich habe jetzt alles gegeben und dies ist vorerst hoffentlich meine letzte Geschichte zum Thema.

PS. Falls Sie die Betriebsanleitung, Werkstatthandbücher zum Motor/Saildrive und einen fast vollständigen Fliehkraftregler zum MD11, MD17C und MD17D benötigen, melden Sie sich.

Aufwand

- Propeller und Opferanode abnehmen: halbe Stunde

- zweistündige Demontage des Saildrive-Getriebes: Getriebeöl ablassen, Welle aus dem Getriebeunterteil des Saildrive ziehen

- halbtägige Vorbereitung zum Anheben des Motors: Bowdenzüge, Schläuche, Auspuff abbauen

- halbtägige Montage und Anschluss des Motors

- 6 Stunden zum Abnehmen Saildrive und Radgehäuse, Montage der Federn, Zusammenbau und Inbetriebnahme des Motors, Drucktest des inneren Kühlkreislaufs durch Techniker

- Frühjahr 25 etwa dreistündiger Probelauf im Wasser mit verschiedenen Drehzahlen und Geschwindigkeiten durch Techniker

- neue Dichtung zwischen Saildrive und Radgehäuse für 13,50 €

- Montage Propellerwelle im Getriebeunterteil. Ankleben der äußeren Abdeckung des Saildrive zur Bordwand mit Sikaflex, Propeller monierten, Getriebeöl einfüllen: etwa 3 Stunden eigene Arbeit